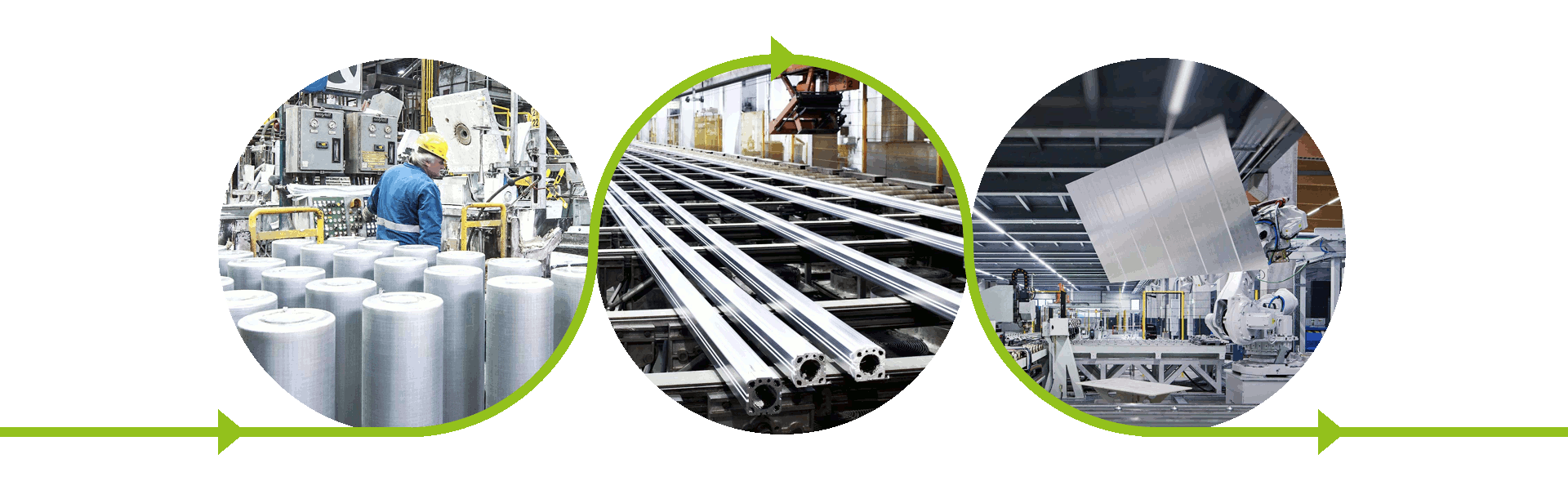

Nur wer den gesamten Prozess beherrscht, kann auch ganzheitlich in neue Technologien investieren.

Mit größter Leidenschaft für den hochkomplexen Werkstoff Aluminium suchen wir bei HAI Tag für Tag nach der idealen Komplettlösung für unsere Kunden. Wir sind Technologieführer, entwickeln uns kontinuierlich weiter und sind als einer der wenigen Lieferanten in der Lage, eine durchgängige Fertigungskette anzubieten – vom Casting über Extrusion bis hin zum Processing.

Das Ergebnis sind technologisch anspruchsvolle Aluminiumprodukte, die wir oftmals gemeinsam mit unseren Kunden entwickeln, um den hohen Anforderungen in den Branchen Transport, Bau und Industrie gerecht zu werden. Dabei sind wir ein geschätzter Innovationstreiber und legen ein extrem hohes Umsetzungstempo vor.

Das Ergebnis sind technologisch anspruchsvolle Aluminiumprodukte, die wir oftmals gemeinsam mit unseren Kunden entwickeln, um den hohen Anforderungen in den Branchen Transport, Bau und Industrie gerecht zu werden. Dabei sind wir ein geschätzter Innovationstreiber und legen ein extrem hohes Umsetzungstempo vor.

Der One-Stop-Shop in Sachen Aluminium

Wer erfolgreich produzieren will, muss das Zusammenspiel aller Technologien beherrschen: HAI bietet innovative Lösungen aus Aluminium aus einer Hand – vom rezyklierten Vormaterial über das anspruchsvolle Profil bis hin zur komplexen Komponente – unter Berücksichtigung aller Nachhaltigkeitsaspekte. Dazu setzen wir auf modernste Produktionsanlagen, umfassende Forschung und Entwicklung, vor allem im Hinblick auf neue Legierungen, sowie auf nachhaltige Entwicklungspartnerschaften. In diese bringen wir unsere einzigartige Fertigungstiefe und durchgängige Wertschöpfungskette mit ein. Das gilt nicht nur für unseren voll integrierten Standort in Ranshofen, sondern für alle HAI Werke in Europa.

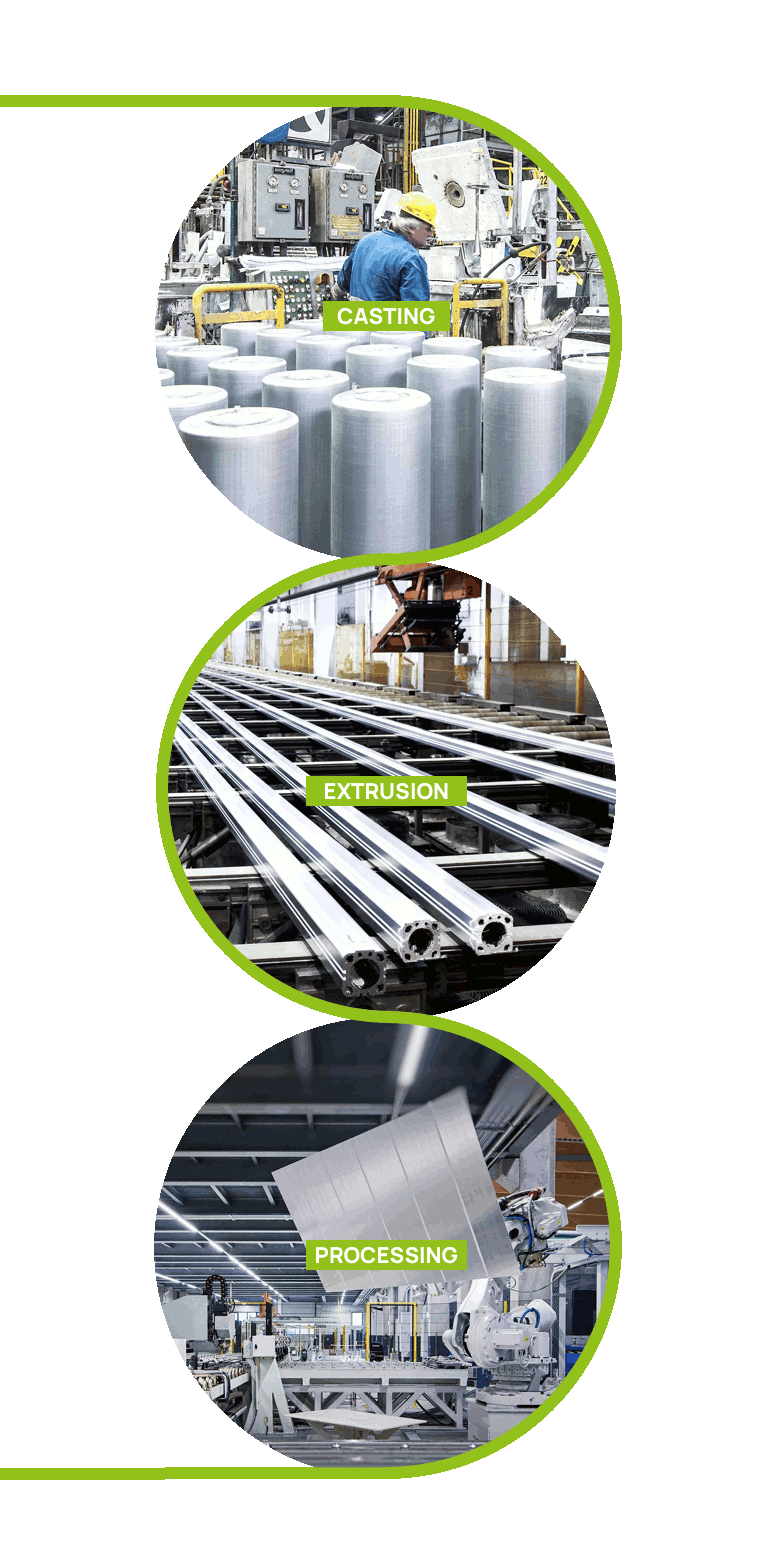

CASTING

In unseren Gießereien setzen wir auf einen hohen Anteil an Recycling-Materialien und auf neueste Technologien – vom Zweikammer-Schmelzofen über den modernen Herdofen mit elektromagnetischem Rührer bis hin zum Drehmomentofen. Unsere Kerntechnologie hier ist das Wagstaff-Air-Slip-Verfahren, das die Qualität der Strangpressbolzen wesentlich erhöht.

In unseren Gießereien setzen wir auf einen hohen Anteil an Recycling-Materialien und auf neueste Technologien – vom Zweikammer-Schmelzofen über den modernen Herdofen mit elektromagnetischem Rührer bis hin zum Drehmomentofen. Unsere Kerntechnologie hier ist das Wagstaff-Air-Slip-Verfahren, das die Qualität der Strangpressbolzen wesentlich erhöht.

EXTRUSION

Im Bereich Extrusion decken wir mit 15 Standard- und Speziallegierungen alle spezifischen Anforderungen ab und entwickeln auf Wunsch auch ganz spezielle Produkteigenschaften. Innovative Technologien garantieren im Extrusionsprozess die ideale Abstimmung für alle acht Pressen. Eine wichtige Schlüsselrolle nehmen dabei unsere Strangpressen ein.

Im Bereich Extrusion decken wir mit 15 Standard- und Speziallegierungen alle spezifischen Anforderungen ab und entwickeln auf Wunsch auch ganz spezielle Produkteigenschaften. Innovative Technologien garantieren im Extrusionsprozess die ideale Abstimmung für alle acht Pressen. Eine wichtige Schlüsselrolle nehmen dabei unsere Strangpressen ein.

PROCESSING

Verarbeiten können wir Aluminium in Dimensionen von bis zu 20 x 4 x 1,6 m. Neben dem Fräsen, Sägen, Bohren, Biegen oder Stanzen, gehört auch das Schweißen und hier insbesondere das Rührreibschweißen (FSW), das höchste Nahtqualität gewährleistet, zu unseren Kernkompetenzen.

Verarbeiten können wir Aluminium in Dimensionen von bis zu 20 x 4 x 1,6 m. Neben dem Fräsen, Sägen, Bohren, Biegen oder Stanzen, gehört auch das Schweißen und hier insbesondere das Rührreibschweißen (FSW), das höchste Nahtqualität gewährleistet, zu unseren Kernkompetenzen.

Die HAI-Technologien im Überblick